Е. Венгранович, конструктор.

В 1996 году я был начальником бюро панели приборов отдела интерьера и систем кузова УПА. Впереди был проект панели приборов автомобиля 2123.

Честно говоря, накопилась уже некоторая усталость от того алгоритма работы, который мы обычно использовали в прежних проектах.

Это компоновка на плазе по рисункам и сечениям дизайнеров, выдача чертежей, постоянное пребывание у деревомодельщиков и мучения по поводу того, как обеспечить сопряжение деталей, полученных с деревомодельных форм и сделанных людьми разной квалификации.

Мы, конечно уже использовали в некоторых работах элементы САПР – пробовали пакеты Anvil, Euclid, Proengineer.

Но какого-то системного подхода в этом направлении не было. Были энтузиасты своего дела и со стороны конструкторов, и со стороны работников УСАПР (с которыми в то время у меня сложились особенно тесные отношения).

При одной из встреч с начальником отдела УСАПР Ю. Колодяжным узнал от него, что предполагается заключение контракта на оснащение подразделений УПА графическими станциями IBMс лицензионным пакетом Catia.

Это делается для того, чтобы обеспечить кардинальное решение вопросов по качеству и скорости проектирования, исключить технические ошибки, вызванные ошибочными построениями, а также ошибками при изготовлении оснастки.

Нужна только тема, которая могла бы стать носителем и движителем этого процесса. Вот тут мы и предложили панель приборов 2123.

Вопрос о том, заниматься этим или нет, не стоял, была и тема, была и команда. Это были молодые ребята, в которых я был уверен на 100%: Ю. Карпов, В. Жуков, потом к ним присоединились А. Мавлоназаров, В. Кийко, В. Филиппов, И. Гончаров.

И, конечно, наш бывший начальник бюро В. Лылов, с его колоссальным опытом и золотыми человеческими качествами, который сам за графической станцией не работал, но резюме в решениях выдавал безошибочные, да и просто обеспечивал нам надёжный тыл, освобождая от рутинной, отвлекающей от проекта работы.

Это было замечательное чувство единой команды, понятной цели, уверенности в своих силах и ощущение всесторонней поддержки и доброжелательности.

Большую помощь оказывали нам П. Прусов и А. Москалюк.

Никто не знал, каким именно будет результат и успеем ли мы вообще в срок. С пакетом Catiaмы только начинали работать, никто из нас никогда не строил в этой системе сложных поверхностей, а строить было что!

Я-то был уверен, что результат будет, но и риск был велик. Это ведь не экспериментальный проект, это плановый полный проект с конкретными жёсткими сроками.

Разработка дизайн-проекта интерьера 2123была поручена молодому дизайнеру А. Плюхину. У меня до этого был опыт работы с ним, и эта работа всегда приносила удовольствие.

Алексей – один из немногих дизайнеров, который внимательно слушает оппонента (в данном случае – конструктора). И без вреда стилевому решению может дать вариант, устраивающий конструктора по технологии производства и сборке узла, исключающей возможные дефекты. Гибкий и творческий человек, с хорошим чувством юмора, что несомненно очень помогает в работе.

Итак, Алексей уже имел дизайн-проект интерьера, а мы уже сделали предварительную плановую проработку конструкции панели приборов.

Но тут такие возможности по использованию САПР!

Я познакомился с отличными ребятами из Москвы, которые работали на фирме IBMи как раз в это время продвигали свой продукт Catia.

Они изъявили готовность поработать с нами на этом пилотномпроекте, обучить, выявить и решить проблемные вопросы. И они действительно очень нам помогли.

Р. Сюняев, Н. Костерина, Ю. Колодяжный, начальник УСАПР В. Карпов, да и все, к кому приходилось обращаться в УСАПР, с полной отдачей помогали в работе. Я не помню случая в то время, когда возникающая техническая или иная проблема не решалась бы ими в самое кратчайшее время.

Если мне не изменяет память, на разработку поверхности по данным А. Плюхина мы затратили чуть более месяца. Потом месяц её дорабатывали, а разработку конструкции закончили уже через 3 месяца.

Для того времени это было быстро, но, если учитывать, что начали с нуля– это была первая победа! Мы впервые имели полностью разработанную на компьютере панель приборов с её очень сложной поверхностью и полным объёмом математических моделей.

Следует заметить, что впервые в нашей практике это была модульная конструкция панели приборов с оригинальной системой отопления, которую проектировали А. Свиридов, С. Ласточкин, А. Чухарев, А. Лукин и начальник КБ А. Альтгаузен.

А тут ещё мы впервые получили возможность изготовления прототипных деталей с применением новейших в то время средств быстрого прототипирования.

Я уже говорил, какими методами и с какими трудностями проходило изготовление оснастки для прототипов, а затем и самих прототипов.

Слух о том, что мы полностью имеем матмодель для этой панели приборов, достиг в то время директора ОПП С. Перевезенцева. Кто знает этого человека, тому не нужно много о нём рассказывать.

Человек неуёмной энергии и зачастую невероятно фантастических идей, он, тем не менее, находил способ их воплощать в жизнь (бывало, через потери и ошибки). Но то, что без Перевезенцева ничего бы не произошло того, о чём пойдёт речь далее, – это факт.

Итак, приглашает он меня как-то к себе в кабинет на совещание, не предупреждая о теме.

Слушаю и ничего не понимаю. Он предлагает изготовить прототип панели приборов со всеми входящими деталями, главной из которых должен был быть каркас. До этого подобные каркасы изготавливались с помощью вакуумного формования, но качество и свойства не выдерживали никакой критики. А его предложение – практически литая деталь.

Он понял моё недоумение и, оставив после совещания, познакомил с молодыми ребятами из вновь образованной лаборатории ИЦ, которую возглавлял А. Басаев. Я раньше его не знал и в лаборатории не был.

То что мне показали ребята: А. Басаев, К. Чучадеев, И. Макушин, меня откровенно потрясло.

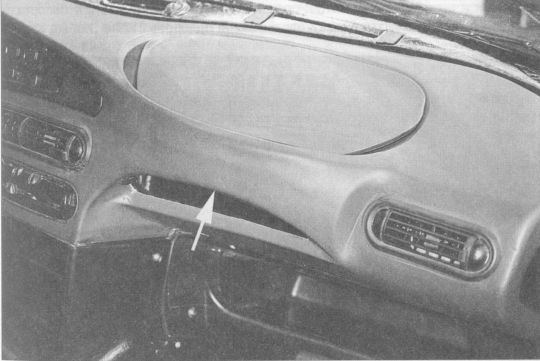

По первому варианту панели приборов 2123было много замечаний, особенно по конфигурации поручня пассажира (отмечен стрелкой).

Математическая модель панели приборов 2123.

Панель приборов 2123в окончательном виде.

Я увидел оборудование, с которым ранее совершенно не был знаком (это теперь оно у всех на слуху).

А тогда я с удивлением смотрел на LOM–машину, созданную нашими эмигрантами в США, увидел, что такое стереолитографияи как после макета изготавливается силиконовая форма для живых, почти товарных деталей.

Перевезенцев предложил мне возглавить творческий коллектив с задачей сначала сделать прототипы, а затем запустить и мелкотоварное производство интерьера для 2123.

Мне это поначалу показалось какой-то фантастикой, но отказаться я не мог – это было невероятно интересно.

Потом не раз с благодарностью вспоминал этот этап своей биографии, который дал огромный опыт, расширил кругозор, а главное свёл меня с потрясающими людьми: энтузиастами, специалистами, профессионалами с большой буквы.

Над ними, как и над всеми, висел план, но они находили возможность и силы для творческой работы. Вспоминаю начальников цехов В. Благодарного, П. Платошина, начальника конструкторско-технологического отдела С. Капшукова.

Многие из них работают сейчас в других местах и на других предприятиях, но я знаю, что инициативу и творчество не утопить ни в каких текущих делах, если они сидят в твоей натуре – в этом впоследствии убеждался не раз.

В общем, невероятноеза короткий отрезок времени было воплощено в жизнь.

Были изготовлены стереолитографические и LOM–макеты, силиконовые формы, а затем и опытно-промышленные пресс– и заливочные формы, которые впоследствии позволили изготовить практически товарную панель приборов.

Большая часть всего технологически была выполнена впервые. И тут я не перестаю удивляться профессионализму и находчивости Басаева, который практически сам придумывал эти технологии, экспериментировал делал своими руками, искал материалы в России и за рубежом.

С материалами была особая проблема. Дело в том, что RIM(жёсткий полиуретан), из которого изготавливались прототипные и товарные детали, имеет недостаточную термостойкость, порядка 90°С.

А этого недостаточно как для работы системы отопления, так и для деталей на поверхности панели приборов, подверженных солнечному излучению.

Басаев сам создавал рецептуры для повышения термостойкости. Он достиг многого, но, к сожалению, один человек не в состоянии решить проблемы, над которыми работают крупнейшие фирмы с миллионными бюджетами.

Детали окрашивались и выглядели весьма прилично, но нарекания по термостойкости, выраженные в короблении деталей и их эпизодической замене, имелись.

Тем не менее автомобиль выпускался и продавался. А после изготовления промышленной оснастки происходила постепенная замена панелей приборов.

Прошло немного времени, и в сентябре 2002 года проект 2123стал совместным с GM. Не буду говорить об этом подробно, надеюсь, это сделают другие авторы. Замечу лишь, что в этой ситуации товарныйвыпуск нетоварной, прямо скажем, продукции стал невозможным.

Но мы немного отвлеклись от работ по 2123. В первых версиях панель приборов отличалась от нынешней наличием поручня для пассажира. Это была чуть ли не самая сложная деталь на панели приборов как по предъявляемым к ней требованиям, так и по технологии изготовления.

П. Прусов принял в то время, наверное, правильное решение об исключении этой детали из конструкции, хотя мне было жалко потерянных потребительских качеств.

Но я думал только о панели приборов, а он думал об автомобиле в целом. Это решение позволило исключить ненужные проблемы и двинуться вперёд.

У Петра Михайловича как у главного конструктора была очень важная для руководителя черта. Он не говорил уклончиво и не перекладывал решение вопроса на исполнителя. Сначала слушал специалистов, а потом принимал решение, иногда неожиданное, но которое позволяло отбросить ненужные сомнения.

Середина 2000 года. Проект интерьера ещё сыроват. Необходимо найти решение, когда изготовление оснастки по времени было бы совмещено с процессом доработки КД (сейчас это называют параллельным инжинирингом).

Но в силу принятых на АВТОВАЗепроцедур, когда изготовление оснастки возможно только после окончательного завершения КД, всё это было невозможным.

И было принято решение заключить контракт с итальянской фирмой Autocomponent Engineeringна инжиниринг панели приборов без изменения стиля и последующее изготовление оснастки. То есть, весь процесс и ответственность за результат закреплялись за одним исполнителем.

Помимо этого, для экономии средств было принято решение: непосредственные проектные работы под руководством фирмы выполнять силами наших конструкторов в Италии.

Это был беспрецедентный случай, когда, отвечая за проектные работы, иностранная инжиниринговая компания выполняла их практически нашими руками.

В Италию на 3 месяца были направлены конструкторы бюро панели приборов И. Гончаров и А. Мавлоназаров.

Не всё проходило просто. Был выявлен разный подход к процессу проектирования у нас и на фирме Tecnocad Progetti, которая являлась субподрядчиком фирмы Autocomponent Engineering.

Если мы продумываем конструкцию от общих вопросов к частным, то у Tecnocad Progettiподход был иным.

Они сначала досконально прорабатывали конкретные сечения, макетировали решения, выбирая лучшее, а лишь затем соединяли эти разрозненные материалы в единую конструкцию. Не всегда получалось логично, но зато очень чётко и проработанно.

Мы-то работали, как скульпторы, но для этого нужен редкий талант, а они все были хорошо подготовленными ремесленниками.

Было нелегко. Нужно было и спорить, отстаивая своё мнение, и выполнять график работ, да и ответственность была всё же за итальянской стороной. Но это был неоценимый опыт. И главное, мы увидели, что во многом им не уступаем и даже их порой превосходим, но и у них было чему, конечно, поучиться.

Я и сейчас считаю, что такого рода совместная работа даёт неоценимый опыт, позволяет осознать свои возможности и поднять самооценку. Думаю, что и итальянцы многому у нас научились, по крайней мере, наш профессиональный уровень они оценили, а иногда и удивлялись той широте знаний, которой обладает наш специалист.

В рамках этого контракта были заказаны виртуальные анализы на соответствие панели приборов нашим техническим требованиям. Это направление вёл Е. Шмелёв, в то время начальник отдела расчётов.

Ну а здесь наши специалисты показали просто своё превосходство, как минимум в теоретических знаниях, хотя большей части пакетов программ у нас просто не было, да и опыт проведения заказанных расчётов был небольшим.

Так или иначе, инжиниринг был проведён, считаю, достаточно успешно, хотя ошибок итальянцы сделали немало. Впоследствии была изготовлена оснастка и запущено производство.

И вот тут пригодился опыт В. Лылова. Это фактически его заслуга – доведение до необходимого уровня качества, решение тупиковых вопросов сборки, проблем становления отношений АВТОВАЗаи СП.

Проблем было немало. Это был первый опыт модульной конструкции панели приборов и её сборки в нашей практике, который впоследствии был успешно продолжен на проекте Калина.

Тем не менее панель приборов собирается уже 5 лет и нареканий по качеству не вызывает. Неприятности память стирает. А сам процесс работы над проектом 2123вызывает самые приятные воспоминания.

И ещё важно, что люди, которых я узнал в этом проекте, остались. Пусть уже на других должностях и в другом качестве, но это даже позволяет распространить полученный опыт шире, а в работе быть однозначно уверенным в успехе, когда удаётся снова быть в общей команде.