Мы направили письма всем руководителям дивизионов с рекомендациями по проведению закупок, составленными совместно с департаментом методологии и организации закупок госкорпорации. Это был 2013 год.

В марте 2013 года это направление работы получило название «Эффективная поставка оборудования, запчастей, сырья и материалов для действующих АЭС». Был осуществлен расчет текущего уровня складских запасов, уровня неснижаемого запаса, точки заказа и объема партии для каждой позиции. Все уровни запасов должны были быть визуализированы. Стояла цель снизить уровень складских запасов по строительству АЭС в полтора-два раза. И мы ее достигли. По некоторым позициям уровень запасов сократился в три с половиной – четыре раза. Атомные станции в очередной раз показали положительный пример всей отрасли.

Примерно в это же время мы показали Хаяси наши достижения на заводе петербургского ЦКБМ, где удалось с 200 до 125 дней сократить время протекания процесса поставки поковок (стальных заготовок) выемной части главного циркуляционного насоса. Реакция была такая:

«Я в шоке от обеих цифр. Время протекания процесса (ВПП) закупки – это тоже цена. Такие сроки – это неконкурентоспособность на мировом рынке. Так другие страны, например Китай, перехватят все ваши заказы!»

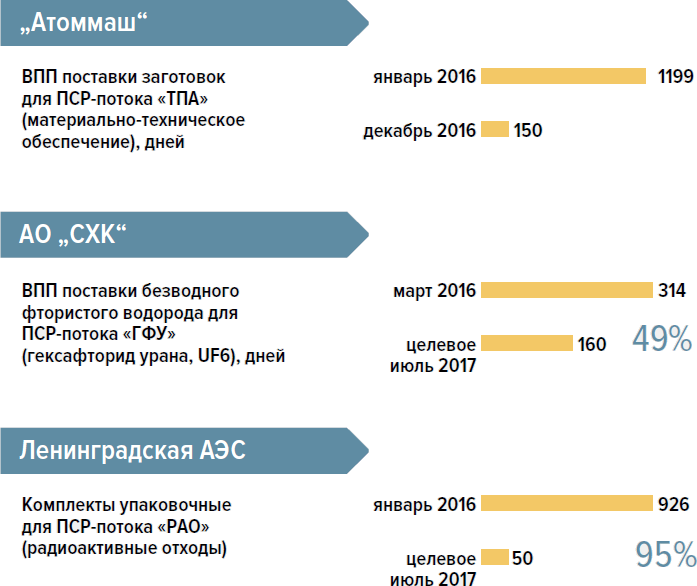

С. В. Кириенко, думаю, под впечатлением от недавнего посещения производства компании Boeing (чуть позже подробнее об этом расскажу), немедленно отреагировал. Он дал команду сократить в 10 раз все время поставки без процедуры закупки, которая регламентирована законом, и процедуры самого производства. Мы открывали дополнительные проекты на площадках на 12 ПСР-предприятиях. Оптимизация 96 закупок на 8,4 миллиарда рублей дала экономический эффект снижения оборачиваемости до 1 миллиарда рублей. Можно привести много примеров. Завод «Атоммаш» – время протекания процесса поставки заготовок сокращено с 1200 до 150 дней. Сибирский химкомбинат – поставки безводного фтористого водорода сокращены с 314 до 160 дней. Ленинградская АЭС – упаковочные комплекты для ПСР-потока «РАО» – с 926 до 50 дней.

Не везде получилось сократить в 10 раз. Но ведь сокращение в 5–7 раз – тоже хорошо? На мой взгляд, русский человек так устроен: поставили бы цель сократить запасы в три раза – получили бы максимум в полтора.

Конечно, в вопросах работы по поставкам мы еще далеки от совершенства. Например, даже если мы сокращаем время протекания процесса производства каких-то деталей, а затем они пролеживают на строящейся атомной станции, результат просто теряет смысл. Возьмем пример ЦКБМ – изготовителя главных циркуляционных насосов (ГЦН). Даже неудобно было, когда Хаяси узнал, что время производства ГЦН для первого блока Нововоронежской АЭС в 2013 году было 870 дней, а время пролеживания – 700. Затем, для второго блока Ленинградской АЭС, мы сумели сократить время производства больше чем вдвое – с 870 дней до 324, а время пролеживания, наоборот, увеличилось в два раза – 1470 дней. И какая цена этих подвигов? Для первого блока Белорусской АЭС в 2016 году мы изготовили насосы за 305 дней, а все равно 390 дней – практически столько же, они пролежали на стройке, перед тем как идти в монтаж. Хаяси сказал тогда:

«У вас должна быть мотивация по сокращению времени протекания процесса по всему жизненному циклу»

Еще в 2010 году, когда я встречался с руководством EDF (это компания-оператор атомных станций во Франции, аналог нашего «Росэнергоатома»), мне запомнились две цифры. Их объем годовых закупок был 9 миллиардов евро, это 1,5–2 тысячи процедур со средней стоимостью 5 миллионов евро. У нас на том этапе в «Росэнергоатоме» было на 4,5 миллиарда евро закупок, и это было не 2 тысячи, а 17 тысяч процедур, и средняя стоимость закупки – 50 тысяч евро, то есть в 100 раз меньше. Это говорит о том, что нам и тогда, и сегодня еще есть над чем поработать. И мы работаем.

http://bit.ly/2GNh0c2

Познакомиться с методическими материалами по ПСР в закупках можно по этой ссылке

5. Бережливость с русским размахом

Давай-давай

Погружение в историю, изучение советского опыта стало для нас важным этапом на пути к созданию собственной производственной системы. Период «младенчества» ПСР – это 2007–2010 годы. Мы заставили идею работать и многих побудили работать на идею. Но потом, на рубеже 2011 года, наступил очередной период, продлившийся не слишком долго. Позже мы назвали его этапом «давай-давай» – когда не всем, но очень многим вдруг что-то стало нужно от нас.

Какие новые риски появились у нас тогда

1. СТРЕМЛЕНИЕ БРАТЬСЯ ЗА ВСЕ СРАЗУ и не видеть в этом проблемы – только благоприятные возможности. В итоге подчас ресурсы оказывались размазаны слишком тонким слоем. Но больше – не значит лучше. Особенно когда все имеет приоритетный характер.

2. ПОТЕРИ ОЩУЩЕНИЯ ВРЕМЕНИ. Лидеры, благодаря своей преданности и вовлеченности обеспечившие некоторый успех проекта на этапе «младенчества», зачастую оказывались в плену иллюзий, теряли ощущение времени. Они переставали прислушиваться к советам. Появлялось ощущение всесилия и непобедимости. Возникало море идей, которые не являлись решениями, но в которых мы могли утонуть.

3. ПОТЕРЯ МОТИВАЦИИ СПЕЦИАЛИСТОВ. Подчиненные этих лидеров оказывались в затруднении: делать так, как они поняли, или подождать? Начинают реализовывать вчерашнюю идею, а в голове руководителя уже другие мысли. И подчиненные могли быть наказаны как за действие, так и за бездействие.

4. НЕВНИМАНИЕ К ДЕТАЛЯМ. Лидеры компаний на этапе «давай-давай» зачастую не только полагались на чудеса – они их планировали. Шла проверка предела своих возможностей и испытание судьбы. Часто не уделялось должного внимания деталям. А ведь иногда одной маленькой детали достаточно, чтобы большой воздушный шар сдулся.

5. СЛУЧАЙНЫЕ РЕШЕНИЯ. Кто какую работу выполняет и за какое вознаграждение, часто определялось на основе случайных решений. Решение проблем могло поручаться тем людям, которые менее загружены, а не тем, кто обладал наивысшей квалификацией в этой теме.

Как мы эти риски уменьшали

На том этапе рецепт у нас был один – постоянное осознанное вмешательство генерального консультанта. На фоне реальных достижений мы получали резкую критику. Нам четко давали понять: мы еще никто и звать нас никак. И мы поверили в это и стали стараться еще больше.

Так что я убежден, что на начальном этапе важно иметь внешний взгляд, который не только дает поддержку, но и вовремя остужает пыл, пришибает гордыню, дает трезвую оценку результатов.

Новость хорошая, новость плохая

Первый управляющий совет по Производственной системе Росатома мы провели в 2011 году. На следующий день я собрал свою команду и сказал: «У меня для вас две новости – хорошая и плохая. Вчера на совете Сергей Владиленович Кириенко сказал, что для него ПСР – абсолютный приоритет, и он будет в этом проекте главным. Это хорошая новость. Плохая или, скажем так, не очень хорошая, заключается в том, что до сегодняшнего дня мы плохо управляли проектом».

Какие проблемы в управлении стали очевидны спустя несколько лет внедрения ПСР?

Мы запускали работу сверху вниз при разной степени готовности дивизионов. Система отчетности была недостоверна, позволяла легко подгонять результат. Нужен был период «боевого ПСР», когда мы начали бы работать самостоятельно, как спецназ в дальних странах. Чтобы этого достичь, мы изменили правила игры.

ВО-ПЕРВЫХ, была четко и жестко закреплена ответственность предприятий и дивизионов. Дивизионы – это фронты, а руководители – командующие фронтами.