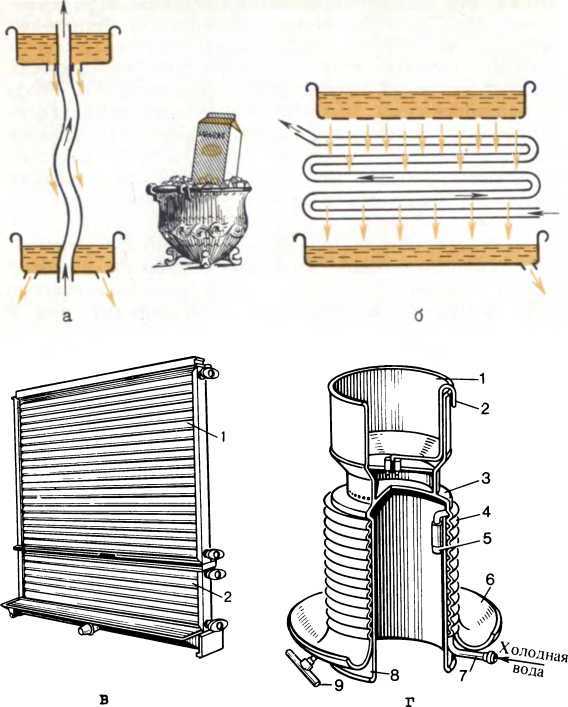

Первые теплообменные пастеризаторы молока серийного заводского изготовления представляли собой ванны или цистерны с двойными стенками (рис. 25, а), прототипом которых послужил аппарат Россиньоля. В межстенное пространство ванн подавалась горячая вода, нагревавшая через металлическую стенку молоко. Эти установки работали в режиме так называемой длительной пастеризации, когда молоко подогревалось до 63 градусов и так выдерживалось не менее получаса. Метод длительной пастеризации был выбран потому, что достаточно легко осуществим, предусматривает сравнительно низкие температуры, сопровождается, хотя и при медлительных темпах, исключительной устойчивостью процесса, дает возможность без особого труда ликвидировать отклонения от предписанного режима. Высокие температуры представлялись тогда опасными, медленный процесс казался более надежным, гарантирующим высокое качество продукции. Словом, метод длительной пастеризации неуклонно внедрялся в практику молочной промышленности.

Однако в начале нашего века наряду с установками для длительной тепловой обработки широкое распространение получили средства интенсивного типа: паровые пастеризаторы с мешалками или с вытеснительными барабанами (рис. 25, б). Такие аппараты долгое время применялись в цельномолочной промышленности, а в настоящее время они иногда используются при необходимости для пастеризации молока на отдельных животноводческих фермах.

Мы уже знаем, молоко надо не только нагревать, но и охлаждать, а для этого нужны свои методы и средства. Самые старые и простые в фермской практике, как отмечалось, — холодная проточная или со льдом вода, подвалы-ледники и т. п. С той же целью нередко используют ванны длительной пастеризации, в рубашку которых пускают холодную воду.

В конце прошлого века для охлаждения молока в потоке стали применять оросительные устройства. Сначала появились открытые плоские оросительные охладители Лоуренса (рис. 26, а). Они были изготовлены из двух медных, хорошо пролуженных с наружной поверхности гофрированных листов. Снизу в межстенное пространство подавалась под давлением холодная вода. Молоко наливали в верхний распределительный желоб, откуда оно сквозь мелкие отверстия в дне медленно стекало пленкой по гофрированным поверхностям, отдавая свое тепло через тонкие стенки движущейся противотоком холодной воде, и собиралось в нижнем приемном желобе. В более поздней конструкции Больда и Фогеля охладитель изготовлен не из волнообразных листов, а из горизонтальных трубок, расположенных одна под другой (рис. 26,6). При помощи перегородок в коллекторах концы трубок соединены попарно так, что образуется плоский змеевик, внутри которого перекрестным противотоком по отношению к молоку движется хладоноситель (вода или рассол).

Рис. 26. Оросительные охладители молока:

а и б — схемы движения молока и хладоносителя соответственно при параллельном и перекрестном противотоках, в — двухсекционный трубчатый охладитель: 1 — секция охлаждения проточной водой; 2 — секция охлаждения ледяной водой или рассолом, г — цилиндрический охладитель 1 — распределительная воронка; 2 — регулирующий кран, 3 — крышка, 4 — рифленая охлаждающая поверхность, 5 — патрубок для отвода воды, 6 — приемный желоб; 7 — патрубок для холодной воды, 8 — внутренний цилиндр; 9 — молокосливной патрубок.

На молочных фермах чаще применялись односекционные трубчатые оросительные охладители. Предприятия же молочной промышленности преимущественно оснащались двухсекционными трубчатыми оросительными охладителями (рис. 26, в). Их верхняя секция обычно омывалась водопроводной водой, а нижняя — рассолом или водой, охлаждаемой льдом или с помощью холодильной установки. Такая система была экономичнее и позволяла доводить молоко до температур, близких к нулю. Если же возвратиться к установкам фермского назначения, имеющим необходимую производительность, следует упомянуть предложенную Шмидтом конструкцию круглого оросительного охладителя (рис. 26, г), в котором молоко распределялось по винтовой рифленой поверхности.

В 30—40-х годах нашего века были созданы многосекционные (пакетные) оросительные охладители, объединяющие несколько плоских охладителей на одной станине и под общим кожухом. Это позволило увеличить поверхность охлаждения в аппарате и добиться большей компактности конструкции: при промывке каждая секция поворачивалась на шарнирах подобно листам книги.

Несколько позже во Всесоюзном институте сельскохозяйственного машиностроения (ВИСХОМ) под руководством 3. Я. Жука были разработаны очистительно-охладительные установки ОХМ-500 и ООМ-1000 фермского назначения, в которых применялись центробежные очистители и четырехсекционные пакетные охладители оросительного типа (рис. 27). С появлением доильных установок, оснащенных молокопроводом, их стали комплектовать закрытыми оросительными охладителями, в которых молоко охлаждается, не выходя из закрытой вакуумной системы. Такие охладители получили название вакуумных. Их разработка велась под руководством Ю. В. Краснокутского.

Глубокие теоретические обоснования тепловых и гидродинамических процессов, протекающих в пастеризаторах с мешалками и с вытеснительными барабанами, а также в оросительных охладителях и рекуператорах, принадлежат видному советскому ученому Г. А. Куку, который разработал теорию движения жидкости в этих аппаратах, что позволило в 40— 50-х годах существенно улучшить подобные установки.

Рис. 27. Технологическая схема первичной обработки молока с применением многосекционного створчатого охладителя СЮМ-1000:

1 — кран, 2 — молокоприемник; 3 — сепаратор-молокоочиститель, 4 — бак со льдом, 5 — водяной насос, 6 — молочная фляга, 7 — сливной патрубок, 8 — сборный желоб; 9 — охладительные секции; 10 — распределительный желоб

Однако с развитием молочной промышленности прежние средства уже не удовлетворяли возросшим требованиям производства. Аппараты для длительной обработки молока не способны обеспечить поточную технологию, без которой невозможно представить крупное перерабатывающее предприятие, а кроме того, они громоздки, требуют больших производственных площадей и соответствующих материальных затрат. Конечно, метод высокотемпературной кратковременной пастеризации позволил во многом преодолеть эти недостатки. Но применение паровых пастеризаторов с мешалками и вытеснительными барабанами и оросительных охладителей имело свои границы в повышении интенсификации и эффективности производства. В частности, это связано с невозможностью увеличения скоростей потока молока в оросительных охладителях до пределов перехода ламинарного движения в турбулентное, так как в противном случае происходит отрыв капель жидкости, обтекающей ребристую поверхность.

Кроме того, выяснилось, что обработка молока в мешалочных пастеризаторах заведомо сопряжена с изменениями качества продукта. К тому же следует отметить, что во всех описанных выше теплообменных аппаратах (ванны длительной пастеризации, паровые пастеризаторы с вытеснительными барабанами и мешалками, оросительные охладители и рекуператоры) молоко не защищено от соприкосновения с окружающей средой, а значит, в него из воздуха могут попадать посторонние частицы, микробы, да и сами процессы нагревания или охлаждения молока в контакте с воздухом, как показала практика, отрицательно отражаются на качестве продукта.

Дальнейшее совершенствование процессов пастеризации и охлаждения в молочном хозяйстве связано с созданием трубчатых и пластинчатых теплообменных аппаратов для высокотемпературной кратковременной тепловой обработки молока в потоке.

В 1926 году во французском специализированном журнале появилась статья изобретателя А. Стассано «О сохранении и оздоровлении молока», где предлагалось использование трубчатого пастеризационного аппарата. Спустя три года были проведены всесторонние испытания первых образцов, которые подтвердили высокие технологические и эксплуатационные характеристики устройств этого типа. Довольно быстро трубчатые паровые пастеризаторы получили всеобщее признание специалистов и практиков. И это понятно. Они рассчитаны на поточную технологию, достаточно производительны и свободны от многих недостатков, присущих аппаратам открытого типа. Все процессы тепловой обработки происходят в закрытых каналах без доступа воздуха. Теплообменивающиеся массы движутся в них под напором, со значительными скоростями, которые обеспечивают турбулентный режим, обуславливающий интенсивную теплопередачу (рис. 28).