Дуговые лампы системы Н. Г. Славянова, о которых мало кто и знал, освещали завод в Мотовилихе еще много лет после смерти Славянова. Динамомашины, рассчитанные и построенные им у себя на заводе в середине 80-х годов, работали на заводе еще в самом конце 90-х годов, а может быть, еще и позже.

На заводе в Мотовилихе Славянов и начал работать над применением электрической дуги для целей машиностроения.

Свое изобретение он назвал «электрической отливкой металлов», так как первоначально он применял дугу именно для небольших отливок, главным образом, для ремонта частей машин, для исправления брака при отливках и т. п.

«Электрическая отливка металлов, — пишет Славянов в своей брошюре под названием «Электрическая отливка металлов», — заключается главнейшим образом в наливании расплавленного электрическим током металла на поверхность металлической веши, причем эта часть также более или менее расплавленная и соединяется (сливается) с наливаемым металлом в высшей степени совершенно. Металл обрабатываемой вещи и отливаемый металл могут быть одинаковые или различные. Отливаемым металлом служит металлический стержень, который вместе с тем составляет один из электродов вольтовой дуги».

Основное различие между способами применения вольтовой дуги, предложенными Бенардосом и Славяновым, заключалось в том, что угольный электрод Бенардоса заменен у Славянова металлическим, в результате плавления которого получается нужный для работы жидкий металл. Применением плавящегося металлического электрода были устранены и возможности слишком большого повышения температуры обрабатываемого предмета и опасность обуглероживания металла. Вместе с тем создана была возможность применения расплавляемого дугой металлического электрода в качестве материала для отливок.

Метод Славянова, т. е. работу с металлическими электродами, оказалось возможным использовать и для сварки металлических частей. В дальнейшем Славянов стал применять для некоторых операций, например для уплотнения стальных отливок, и угольный электрод. Таким образом, способы электрической обработки металлов, предложенные Бенардосом и Славяновым, в этом отношении сблизились, так как оба изобретателя стали применять и угольные и металлические электроды.

Однако, первоначально, тогда как Бенардос предложил свой способ, как способ электрической сварки, Славянов предложил свой способ, как способ электрической отливки, соответственно чему и назвал его «электрической отливкой металлов». Согласно первоначальному предложению Славянова изобретенная им электрическая отливка металлов заключалась, главным образом, в наливании расплавленного электрическим током металла на какую-нибудь металлическую поверхность и в приливании недостающих частей в каком-нибудь металлическом изделии. Исправляемое место заключалось в обычную литейную форму и заливалось металлом электрода.

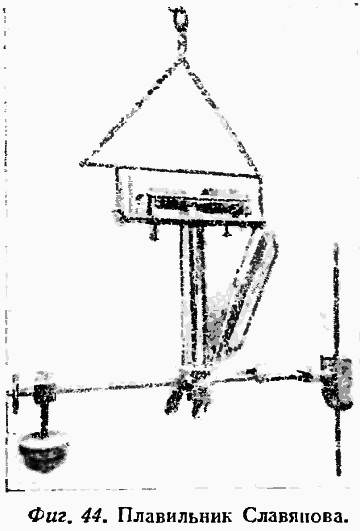

По своему способу Славянов предлагал наливать или приливать или тот же самый металл, из которого сделан обрабатываемый предмет, или же какой-либо другой. Из металла, который наливается или приливается, изготовляются стержни различного диаметра, смотря по силе тока, которым предполагается пользоваться. Такие стержни вставляются в особого рода автоматический регулятор, сконструированный Славяновым и названный им «электрическим плавильником».

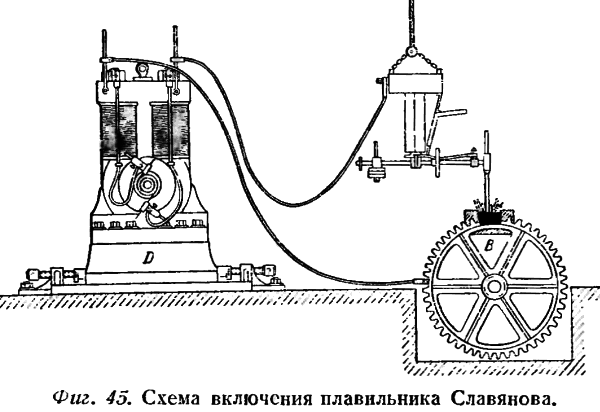

Этот плавильник (фиг. 44) во всем подобен в принципе дифференциальным регуляторам для дуговых ламп, например, регулятору в лампе Чиколева или в лампе самого Славянова. Регулятор поддерживает постоянство дуги между электродом и обрабатываемым изделием. Последовательно и параллельно включенные в цепь дуги катушки располагаются в «плавильнике» горизонтально и действуют в противоположных направлениях на подвижной горизонтальный же сердечник, сочлененный посредством рычажной передачи с зажимом, в котором укрепляется стержень-электрод. Значительные перемещения стержня вверх и вниз выполняются посредством соединенной с электрододержателем горизонтальной оси, приводимой во вращение маховичком, укрепленным на конце этой оси, противоположном электроду. Регулятор плавильника поддерживает длину дуги, поднимая или опуская на небольшую высоту конец электрода. Опускание электрода-стержня по мере его плавления производится от руки посредством того же маховичка. При разработке «плавильника» Славянову очень помог опыт, полученный им при конструировании дуговых ламп для освещения своего завода, приобретенный им в первые годы работы на заводах. На фиг. 45 изображена схема включения плавильника в цепь машины, данная Н. С. Славяновым в его брошюре «Электрическая отливка металлов». Для своих работ Славянов применял токи силой от 200 до 1000 а при напряжении 50–75 в. Диаметр плавящегося электрода был 7–12 мм. Эти величины весьма близки к применяющимся и теперь.

Имея автоматический регулятор-плавильник, Славянов сразу отказался от применения батареи аккумуляторов для питания дуги и питал дугу непосредственно от динамомашины, сильно упростив этим всю установку. Как известно, к этому способу питания перешел в конце концов и Бенардос, после того как стали конструироваться для сварки динамомашины со специальными свойствами.

Славянову пришлось самому конструировать динамо-машину для своей первой заводской электроплавильной установки. Николай Гаврилович, вспоминая этот период своей деятельности, рассказывал, что, не имея подходящей динамомашины, он решил использовать имевшуюся на заводе старую машину Эдисона и переконструировать ее для надобностей электроплавки. Результаты оказались удовлетворительными, и машина эта долго работала на заводе, позволяя выполнять самые разнообразные работы, для которых Славянов применял свою электрическую отливку.

В своей брошюре «Электрическая отливка металлов», изданной в 1891 г., Славянов перечисляет следующие работы, которые могут быть выполнены при помощи изобретенного им способа электрической обработки металлов.

«1. Заливание пустот в металлических вещах, например раковин в чугунных и медных отливках, а также случайно пробитых или ненужных сквозных отверстий в каких угодно металлических вещах.

2. Заливание трещин в металлических вещах.

3. Сливание друг с другом двух предметов или двух частей одной сломанной вещи.

4. Приливание отломанных частей металлической вещи, например зубцов у зубчатых колес и пр., а также недостающих частей вследствие неудачной отливки, отковки или механической отделки. Последнее применение имеет большое значение при отковке деталей сложной формы, вещей, которые по необходимости приходится ковать с большим запасом на отделку из боязни, что не выйдут некоторые размеры; вследствие большого запаса происходит при механической отделке их большой падший вес, что главнейшим образом и возвышает чрезмерную стоимость всякой сложной формы; имея же в распоряжении электрическую отливку, можно ковать подобные вещи с незначительным запасом на отделку, зная, что все недостающие части можно пополнить металлом впоследствии.

5. Можно еще, при помощи электрической отливки, исправлять изношенные (световые) поверхности машинных частей наливанием на них металла и изношенные конические или клинообразные предметы наливанием металла на толстый конец, после чего тонкий можно отрезать.

6. Можно вообще наращивать слои металла на металлический предмет для какой бы то ни было цели, например, для уменьшения коэффициента трения, наливать слой бронзы на трущуюся поверхность или же, для уменьшения способности изнашиваться, наливать слой твердого или более прочного металла и пр.

7. С помощью электрической отливки можно обратить белый твердый чугун в серый мягкий в желаемом месте. Эта работа имеет применение для размягчения жестких острых кромок чугунных отливок и дает возможность отливать вещи из чугуна, мало пригодного для литья.

8. Можно отливать целые небольшие вещи в некоторых исключительных случаях, например, в таких местах, где нет печей для расплавления металла, на фабриках, отдаленных от литейных заводов, на судах во время плавания и пр.