Но Бессемер упорно продолжал пренебрегать этой стороной процесса и настаивать, что главными затруднениями и источниками всех недостатков были фосфор и сера.

Да это и понятно. Признать выгорание железа и открыто придавать ему большое значение значило бы вызвать сильное сомнение в ценности и целесообразности всего процесса. И поэтому в 1859 году, когда на заседании Института гражданских инженеров Бессемер знакомил с достигнутыми и вполне уже оправдавшими себя результатами своей работы, он решительно возражал против того, что неудача первых опытов была вызвана сгоранием металла. Единственной действительной трудностью являлись примеси фосфора и серы. Все поэтому зависело от умелого подбора сырья.

Не было ли это, в сущности, скрытой капитуляцией? Революция мировой металлургической промышленности, о которой он мечтал, получала значительно съуженную арену. В частности Англия далеко не так уж много выигрывала, по крайней мере в ближайшее время, от нового процесса. Лишь небольшая доля английских чугунов могла быть переработана в конверторе Бессемера, а строить производство, опираясь на привозный шведский, русский, может быть американский чугун, было нельзя. Ведь это же значило вернуть Англию в состояние, несколько напоминающее то положение, в котором она находилась в XVIII веке до изобретений Дэрби и Корта.

После победы. Конец жизни

Сэр Джон Браун и его компаньон мистер Эллис, фабриканты лучшей в мире стали, не напрасно приходили на завод Бессемера в Шеффильде и не напрасно выражали свое крайнее изумление перед всем там происходящим.

Скоро на Брауновском заводе запылали два конвертора значительно больших размеров, чем у самого Бессемера (вместо 1/2 тонны садки — 2 1/2—3 тонны). Брауновский завод «Атлас» стал в ближайшие годы образцом для выстроенных в Англии и на континенте бессемеровских установок. Да это и понятно: ведь Браун применил сразу в крупном масштабе все технические усовершенствования, внесенные Бессемером в производство уже после устройства его собственного завода в Шеффильде. Над ними Бессемер главным образом и работал в конце пятидесятых и начале шестидесятых годов.

Эти технические усовершенствования касались механической стороны процесса — оборудования. Бессемер закрепил их в своем патенте от 1 марта 1860 года. Тут подведен итог многолетней работы. Некоторые элементы запатентованных механизмов можно заметить уже за несколько лет до этого. Оборудование было настолько продумано и совершенно, что в своих существенных чертах сохранилось неизменным до настоящего времени.

Конвертор в виде огромного яйцевидного сосуда или вернее гигантской скрюченной на сторону груши, большой реторты, с обращенным в сторону верхним выходным отверстием — горловиной — был склепан из толстых железных листов и выложен внутри толстым слоем (футеровка) из огнеупорной глины и кирпича. Форму сосуда надо было выбрать такую, чтобы не только металл при кипении не выплескивался, но чтобы и кладка эта держалась бы достаточно прочно. Внизу реторты была приделана так называемая воздушная камера, куда нагнетался сжатый воздух, врывающийся струями в конвентор через особые отверстия (сопла), сделанные в его днище. Эта камера могла сниматься.

Чрезвычайно остроумно был придуман механизм для поворачивания конвертора. Вместо ручного привода с зубчатой передачей, применимого только при очень маленьких конверторах, вращение реторты производилось при помощи гидравлической силы. Для этого на оси конвертора была укреплена шестерня, сцепляющаяся с зубчатой рейкой, которая являлась продолжением штока поршня гидравлического цилиндра.

Передвижение поршня под давлением воды наклоняло конвертор в ту или иную сторону.

Бессемер вообще широко применял гидравлику в своем оборудовании.

Бессемеровская установка 60-х годов в Шеффильде (вид сбоку). A — воздушная камера; B — фурмы с соплами; C — разливочный ковш; D — гидравлический кран.

Разливочный ковш, куда из конвертора выпускался готовый металл и откуда он разливался по изложницам, был укреплен на одном конце рычага гидравлического крана, а на другом конце был установлен подвижный противовес. При помощи такого устройства ковш мог вращаться по окружности и устанавливаться на различной высоте. (См. прилагаемые рисунки).

Зародыш этой конструкции можно видеть уже в первом приспособлении для отливки стальных слитков — изложницы с поднимающимся дном, — которое Бессемер установил еще в 1857 году на Бакстер Стрит.

Это устройство с расположенными друг против друга двумя конверторами с разливочным ковшом, вращающимся над круглой, так называемой, литейной ямой и с расставленными по ее окружности изложницами, надолго осталось классическим. Оно стало непригодным когда увеличилась емкость конверторов, когда увеличился вес слитков, когда повысилась производительность и когда процесс повели так быстро, что металл не успевал застывать в изложницах к тому моменту, когда их надо было уже убирать, чтобы ставить на их место новые для следующей отливки. Ковш стали ставить на подвижную платформу и вести разливку, продвигая его над расставленными по прямой линии изложницами. (Иногда разливка стала производиться даже в другом помещении.) Или же наоборот, ковш оставался неподвижным, а под ним стали продвигать поезд вагонеток (платформ) с поставленными на них изложницами. Но все это было уже разработано значительно позже, отчасти уже после смерти Бессемера.

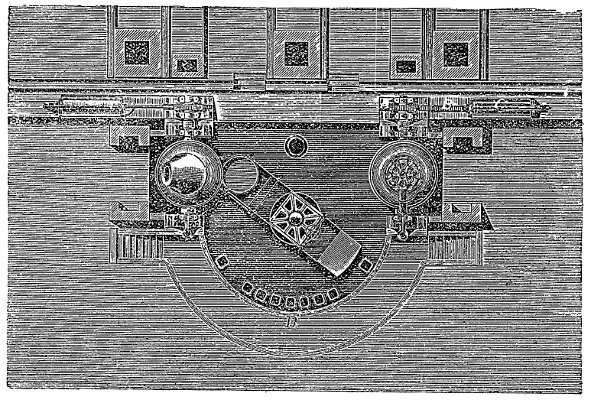

Бессемеровская установка 60-х годов в Шеффильде (план). A — шестерня на оси конвертора; B — зубчатая рейка; C — гидравлический цилиндр; D — изложницы.

В начале шестидесятых годов Бессемером был предложен еще ряд усовершенствований, — некоторые из них явились зародышами позднейшей техники бессемерования. Особенно большое значение получила в дальнейшем идея делать днища конверторов отъемными так, чтобы их легко и быстро можно было бы сменять. Патент на это изобретение Бессемер взял 13 января 1863 года.

Дело в том, что во время процесса скорее всего прогорают днища и их футеровку особенно часто приходится менять. Много времени при старой конструкции уходило на ожидание, пока конвертор не остынет настолько, чтобы можно было бы для ремонта забраться внутрь его. Да и человеческих сил нехватало, чтобы высидеть там в темноте и жаре дольше нескольких минут. Бессемер предлагает воздушную камеру вместе с днищем ставить на опускаемую и подымаемую гидравлическим прессом тележку так, чтобы их легко можно было бы увозить и на место испорченного днища ставить новое.

Эта идея была впоследствии разработана американцами и только благодаря этому усовершенствованию стал технически возможен так называемый «непрерывный» процесс.

В эти же годы одновременно с работой над усовершенствованием механического оборудования, Бессемер заканчивает и ставит в производственном масштабе усовершенствование и химической стороны процесса: введение марганца в сплав.

Зеркальный чугун, предложенный Мэшетом, применявшийся и Бессемером для «раскисления» металла обладал очень крупным недостатком. Он содержал слишком мало марганца и много углерода. Когда дело шло о выработке довольно твердых, более углеродистых сортов стали, то в этом большой беды не было, но когда надо было вырабатывать мягкий, а следовательно, мало углеродистый металл, например для котельных листов, то тут зеркальный чугун совершенно не годился: вводя при его помощи достаточное количество марганца, одновременно вводили слишком много углерода.

Надо было найти такой марганцовистый сплав, где процент марганца был бы выше, чем в зеркальном чугуне. Таким материалом оказался так называемый «франклинит» — цинково-железная руда с большим содержанием марганца, добываемая в Америке. По выделении из нее цинка в отходе содержалось до 11 % марганца, тогда как в зеркальном чугуне его было всего 8 %. Но и франклинит все же был лишь паллиативом.