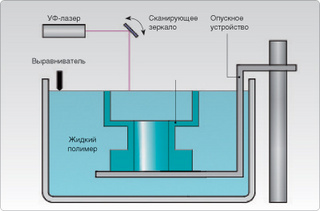

Версия SLA-технологии под

названием SGC (Solid Ground Curing) работает гораздо быстрее, но и с несколько меньшим разрешением. В первоначальном

варианте, разработанном израильской фирмой Cubital еще в 1987 году, процесс напоминал ксерокопирование: на специальном

стекле с помощью тонера формируется маска текущего слоя, через которую фотополимер засвечивается уже не лазером, а

УФ-лампой сразу по всей поверхности. В современной модификации вместо маски используют DLP-матрицу, как в проекторах

изображений. Такой SGC-аппарат (например, Perfactory от немецкой фирмы EnvisionTEC) может иметь скорость печати до 20

мм/час и разрешение по высоте (минимальную толщину слоя) 0,1 мм. Стоит Perfactory (за рубежом) около 55 тысяч евро.

Недостатка, заключающегося в специфичности и дороговизне исходного материала, лишены лазерные 3D-принтеры,

использующие технологию спекания (Selective Laser Sintering, SLS). Метод был запатентован в 1989 году выпускником

Техасского университета Карлом Декардом. SLS-принтер устроен гораздо проще, чем SLA: луч лазера плавит предварительно

подогретый почти до температуры плавления порошок, формируя рисунок слоя. После его застывания насыпается очередная

порция порошка, и формируется следующий слой. Очевидное преимущество такого подхода - возможность использования почти

любого термопластичного материала, от полимеров до воска. Кроме того, модели, изготовленные по такой технологии,

считаются самыми прочными. Разрешение SLS меньше, чем у SLA, а скорость работы выше (например, для принтеров EOSINT

немецкой фирмы EOS толщина слоя - 0,1–0,15 мм, скорость формирования слоев - до 35 мм/час). Недостатки - поверхность

изделий получается шероховатой, и требуется относительно большое время подготовки к работе, то есть для нагрева

исходного полимера и стабилизации температуры.

Зато SLS-принтеры

обладают одним очень полезным свойством: они позволяют "печатать" металлические изделия. Делается это при

помощи специального порошка, представляющего собой стальные частицы, покрытые полимером. Модель, изготовленная на

принтере из порошка, помещается в печь, где пластик выгорает, а поры заполняются легкоплавкой бронзой, в результате

получается очень прочное композитное изделие. Есть также порошки на основе стекла или керамики, из них получают

термостойкие и химически стойкие детали.

Традиционно в обзорах 3D-принтеров упоминается LOM-технология

(Laminated Object Manufacturing), изобретенная Михаилом Фейгеном еще в 1985 году. Здесь лучом лазера раскраивают

листовой материал, в качестве которого может выступать что угодно (бумага, ламинат, металлическая фольга и даже

керамика), а затем нагреваемые валки склеивают полученные слои друг с другом. Недостатки метода понятны: грубая

поверхность изделий, возможность расслоения и ошибок при не полностью прорезанном листе. Зато можно без проблем удалить

испорченные слои и сделать их заново. Судя по результатам в поисковых системах (точнее, по их отсутствию), подобные

принтеры уже не в моде, тем не менее на сайте фирмы Landfoam можно увидеть восхитительные образчики ландшафтов и

архитектурных объектов, изготавливающихся по заказам с помощью подобной технологии.

К сожалению, повторимся,

лазерные 3D-принтеры любого типа очень дороги: так, цена SLS-устройств фирмы EOS, которые даже трудно назвать принтерами

из-за их размеров, вполне может достигать миллиона долларов. А вот цены другой разновидности 3D-принтеров - струйных -

становятся все демократичнее.

Струйные

Самый очевидный струйный способ 3D-печати:

выдавливание жидкого полимера на поверхность заготовки. Таким образом работает технология FDM (Fused Deposition

Modeling), идея которой принадлежит Скотту Крампу, основателю компании Stratasys. Первый принтер по технологии FDM был

выпущен в 1991 году. Сейчас Stratasys выпускает несколько разновидностей FDM-принтеров, из которых наиболее известна у

нас серия Dimension (по названию одноименного подразделения компании). Машины Dimension - одни из самых дешевых среди

3D-принтеров, цена моделей начального уровня опускается ниже $20 тысяч, а в январе Dimension анонсировала

"персональный" 3D-принтер uPrint дешевле $15 тысяч. Впрочем, более "продвинутые" FDM-устройства

(вроде FDM Titan) могут стоить и вдесятеро больше. Что же нам предлагают за эти деньги?

FDM-принтеры

используют нить термопластичного пластика (в дешевых Dimension применяется менее прочный и стойкий полистирол АВС, в

более дорогих - поликарбонат РС), которая расплавляется и через фильеру укладывается печатающей головкой на поверхность

образца [2]. Так как тонкие нависающие элементы могут деформироваться в процессе печати, в головке предусмотрена вторая

фильера, при необходимости автоматически формирующая элементы поддержки. Из готового изделия эти элементы вымываются

водным раствором в ультразвуковой ванне. Изделия получаются гладкими и прочными, однако точность изготовления невелика:

лучшие FDM-модели имеют толщину слоя 0,127 мм, рядовые - 0,178 мм и более. Кроме того, процесс довольно медленный.

В принципе FDM-принтеры позволяют получать многоцветные образцы (стандартно доступно до семи цветов пластика, или

любой другой цвет по специальному заказу), но для этого нужно менять картридж с нитью по ходу работы. Заметное

достоинство принтеров от Stratasys - способность работать по принципу plug&play, все операции предельно

автоматизированы. Говорят, NASA рассматривает технологию FDM в качестве кандидата на "космическую фабрику".

Другой способ струйной печати под названием Polyjet разработан израильской фирмой Objet Geometries, чьи

устройства с красивым названием Eden ("Эдем") хорошо известны, в том числе и в нашей стране. Polyjet является

родственником лазерной технологии SLA, только вместо ванны с жидким фотополимером используется струйная головка,

выдавливающая его на поверхность детали. Затем, как в технологии SGC, полимер отверждается под ультрафиолетовой лампой.

Цена "Эдемов" довольно велика - $60–100 тысяч для начальных "офисных" моделей, что, впрочем, в

несколько раз ниже, чем у SLA-аналогов. Скорость работы - около 20 мм/час, толщина слоя - от 0,16 мм.

На том же принципе основана технология Multi-Jet Modeling от знакомой нам 3D Systems.

Год назад на выставке SolidWorks World 2008 эта фирма продемонстрировала 3D-принтер под названием ProJet HD 3000 3-D

Production System и пообещала в течение ближайшей пятилетки опустить его цену ниже 2000 долларов, во что верится с

большим трудом: пока за рубежом его предлагают за $68–70 тысяч. Новость быстро разнеслась не в последнюю очередь

благодаря удачному маркетинговому ходу: мол, ProJet относится к устройствам "высокой четкости" (на что

указывают буковки HD), хотя многие другие 3D-принтеры ничуть не менее "высокочеткие" (см. врезку).

Видимо, по той же технологии должен работать принтер от Desktop Factory с ценой якобы ниже $5000. Пару лет назад

СМИ заполонило сообщение о начале предварительного приема заказов на этот принтер, однако, судя по официальному сайту

фирмы, она и до сих пор продолжает их принимать. Так что о дешевых домашних устройствах 3D-печати, несмотря на

широковещательные заявления, пока остается лишь мечтать, но, с другой стороны, давно ли мы убивались по поводу

дороговизны цветной лазерной печати?

Наконец, еще один популярный способ струйной 3D-печати под простым

названием 3DP (Three-Dimensional Printing) был разработан в Массачусетском технологическом институте, и в настоящее

время на этой ниве трудится в основном фирма Z Corporation. Способ состоит в склеивании порошка твердого материала

(гипса, целлюлозы, керамики, крахмала) компаундом, выдавливаемым из печатающей головки. Уникальность способа в том, что

это единственный из методов 3D-печати, позволяющий получать модели с 24-битным цветом. В цветных 3D-принтерах от Z

Corporation (например, Spectrum Z510[У нас принтеры этой фирмы можно встретить под маркой Contex.]), как во всяком

приличном струйнике, имеются четыре печатающие головки с компаундом основных CMYK-цветов. Разрешение обычное для

подобных методов (толщина слоя 0,1 мм), скорость работы одна из самых высоких - 25–50 мм/час по высоте модели.

Недостаток 3DP очевиден: модели получаются не слишком прочными и с зернистой поверхностью. Правда, их можно упрочнить

закрепляющим составом или пропитать специальным резиноподобным полимером, получив гибкие модели, а с применением особого

порошка можно делать готовые к применению литьевые формы (технология Zcast), что недоступно технологиям, использующим

пластик. Причем принтеры Z Corporation дешевле других[От $15 тысяч за монохромную модель и от $40 тысяч за цветную, в

России в полтора-два раза дороже.] и в целом довольно популярны, в том числе и у нас.