Комлевое уплотнение исключает износ как корпуса ступицы, так и комля винта (два бронзовых кольца уплотняются круглыми резиновыми манжетами).

Механизмы, расположенные в ВПЛ, смазываются маслом, поступающим из напорного маслобака системы смазки под давлением, обязательно, но незначительно превышающим давление забортной воды, для предотвращения проникновения забортной воды в ступицу и для предотвращения загрязнения маслом моря при большом перепаде. Необходимо контролировать перепад.

В ступице расположен компенсатор объема. Поршень компенсатора при перекладках лопастей вытесняет такой же объем как штанга гребного вала. Компенсатор обеспечивает ступице постоянный объем масла, что предотвращает образование вакуума и исключает подсос воды через уплотнения

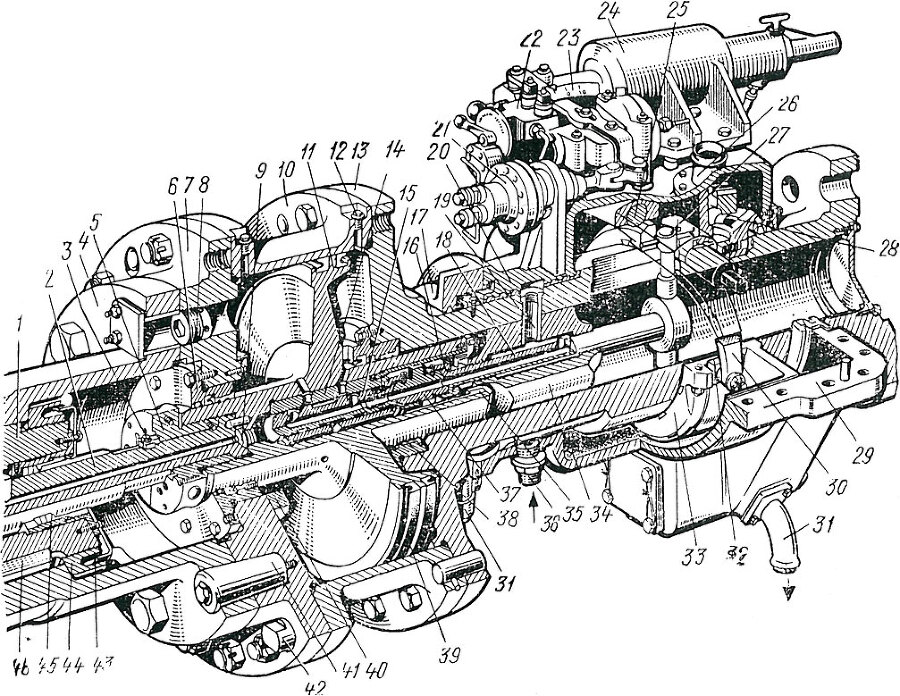

Механизм изменения шага, создающий усилие для перекладки и удержания лопастей, встроен в линию валопровода (рис. 1.28). Основными узлами и деталями МИШ являются: вал МИШ 13 с гидроцилиндром 10, поршнем 11, кормовой стенкой 7, полумуфтой 4 и штангой 2, маслобукса 20 и гидроусилитель 24.

Рис. 1.28. Механизм изменения шага ВРШ: 1 – гребной вал; 2 – штанга гребного вала; 3 – стопор; 4 – полумуфта; 5 – стяжная гайка; 6 – подшипник; 7 – кормовая стенка; 8 – заглушка; 9 – пробка; 10 – цилиндр; 11 – поршень; 12 – пробка цилиндра; 13 – вал МИШ; 14 – гильза золотника; 15 – золотник; 16 – накидная гайка; 17 – маслосборник; 18 – штанга золотника; 19 – втулка масловвода; 20 – верхняя полубукса; 21 – пневмодатчик; 22 – телемотор; 23 – шкала указателя шага; 24 – гидроусилитель; 25 – вал коромысла; 26 – сливной патрубок; 27 – поводок; 28 – маслоотбойник; 29 – нижняя полубукса; 30 – коромысло; 31 – патрубок слива утечек; 32 – сухарь; 33 – ходовая гильза; 34 – масловвод; 35 – стопорная втулка; 36 – штуцер подвода масла; 37 – шарнир; 38 – вкладыш; 39 – манжета; 40 – упор; 41 – конический штифт; 42 – балансировочный груз; 43 – запорная шайба; 44 – гайка гребного вала; 45 – корпус манжеты; 46 – шпонка.

Поршень гидроцилиндра следует за распределительным золотником 15, положение которого задается системой дистанционного управления. Масло в цилиндр подается из маслобуксы 20 по каналам в штанге золотника 18. Маслобукса неподвижная, из двух половин, имеет проточки для подвода масла под давлением 36 и для отвода сливного масла 31. Маслобукса снабжена уплотнениями.

При перекладках золотник 15 перемещается относительно поршня. Масло от насоса направляется в соответствующую полость цилиндра. Поршень двигается в сторону золотника до тех пор, пока каналы между поршнем и золотником не перекроются и останутся только щели, через которые масло будет создавать минимальное давление, необходимое для удержания поршня на месте в заданном положении, и сбрасываться на слив.

Гидроусилитель 24 установлен для преобразования слабого пневмосигнала, получаемого телемотором в усилие, достаточное для перемещения распределительного золотника в поршне МИШ.

Управление ВРШ и дизелем осуществляется одной маневровой рукояткой с поста управления по следящей схеме, когда каждому положению рукоятки соответствует определенное сочетание шага и частоты вращения. Также как в описанной ранее схеме используются программные кулачки, пневмозадатчики, телемотор и вспомогательный сервомотор (гидроусилитель). Телемотор и гидроусилитель установлены на МИШ.

1.4.3. Эксплуатация установок с ВРШ

В состав установки ВРШ входят следующие основные элементы: гребной винт с поворотными лопастями, валопровод, механизм изменения шага, силовая часть системы управления, пост дистанционного управления.

Установка ВРШ эксплуатируется в соответствии с заводской инструкцией по эксплуатации и инструкцией по выбору режимов совместной работы ГД и ВРШ.

Подготовка ВРШ к действию производится по распоряжению старшего механика, одновременно подготавливаются электрооборудование и система аварийно-предупредительной сигнализации.

При подготовке установки ВРШ к действию после непродолжительного перерыва в работе (менее 48 часов без проведения ремонтных работ) необходимо [18]:

– произвести наружный осмотр узлов, механизмов и систем ВРШ;

– проверить уровень масла в напорной и циркуляционных цистернах и при необходимости их пополнить;

– проверить состояние масляных фильтров и при необходимости очистить;

– проверить установку клапанов и кранов в рабочее положение;

– проверить уровень масла в сточных цистернах и произвести откачку масла;

– подать в систему рабочий воздух;

– включить электропитание и систему управления, проверить ее исправность;

– проверить переключение постов управления;

– подготовить к действию насосы гидропривода поворота лопастей ВРШ и насосы системы смазки винта с поворотными лопастями (при их наличии), проверить создаваемое ими давление;

– провернуть гребной вал валоповоротным устройством на 2…3 оборота;

– произвести полную перекладку лопастей винта «вперед» и «назад» дистанционно и из машинного поста управления. Давление в системе гидропривода поворота лопастей и время поворота должно соответствовать заводской инструкции;

– проверить совпадение показаний выносного и местного указателей шагов;

– выставить «нулевой» разворот лопастей.

Если проверки успешны, то можно запускать ГД. В период работы ВРШ необходимо:

– контролировать уровни масла в цистернах. Снижение уровня свидетельствует об утечках, а повышение – о попадании в систему воды;

– контролировать давление масла в системе гидропривода поворота ВРШ в режиме удержания. Оно должно быть постоянным, а при перекладке лопастей не должно превышать предельных значений, указанных в инструкции;

– температура масла в системе гидравлического привода не должна превышать 60 °С, при температуре ниже 30 °С обеспечить подогрев;

– контролировать перепад давлений на фильтрах (предельный допустимый перепад обычно 0,2 МПа);

– производить анализ масла на наличие воды. Предельное содержание составляет 0,5 % воды;

– контролировать соответствие расхода масла нормам расхода, указанным в инструкции по эксплуатации;

– после длительных ходовых режимов без разворота лопастей при подходе к местам со сложными условиями плавания и перед швартовкой необходимо произвести контрольные повороты лопастей ВРШ в диапазоне с «Полного вперед» на «Полный назад» и обратно поочередно с каждого поста управления;

– пользоваться рекомендованным диапазоном поворота лопастей при маневрах и реверсах для исключения перегрузки ГД;

– регулярно удалять конденсат из емкостей сжатого воздуха и воздушных трубопроводов;

– производить очистку маслоохладителей (при их наличии) раз в месяц;

– следить за показаниями проборов, сигнальных ламп на постах управления ВРШ и в ЦПУ, срабатыванием защит, автоматического переключения главного насосного агрегата гидравлического привода поворота лопастей на резервный при падении давления масла;

– следить за отсутствием воздуха в гидравлических системах ВРШ, т. е. отсутствием резких ударов в трубопроводах и циркуляционных цистернах и отсутствием пены в напорных и циркуляционных цистернах;

– контролировать давление рабочей среды системы управления;

– контролировать наличие смазки в узлах и механизмах ВРШ;

– контролировать давление масла в системах смазки лопастей, охлаждения маслобукс до и после фильтров.

При выводе из действия установки ВРШ необходимо установить лопасти винта в положение нулевого упора, остановить двигатель и отсоединить валопровод от редуктора (при наличии). Если в дальнейшем не требуется поддержание ВРШ в готовности, следует продолжить прокачивать систему охлаждения маслобукс (при ее наличии) до температуры масла на выходе, указанной в инструкции (≈ до 30…35 °С), остановить основные и резервные насосы гидравлического привода и смазки поворотных лопастей, включить напорную систему смазки гидравлического привода поворота лопастей, вывести из действия систему управления, произвести проверку АПС, отключить электропитание, произвести наружный осмотр.