Для всех практических направлений, за исключением получения биологических препаратов, основная схема производственного процесса состоит в следующем. Исходный материал (сырье) подвергается на борту КА тепловой обработке, плавится или испаряется. Затем он затвердевает. Поскольку этот процесс происходит в условиях невесомости, то в соответствии с анализом, выполненным в предыдущей главе, можно ожидать улучшения характеристик конечного продукта. По этим причинам основной вариант технологического оборудования для обработки неорганических материалов — это нагревательные установки различных типов.

Для нагрева исходного материала можно использовать тепло экзотермических реакций[2]. Типичный нагреватель такого типа состоит из цилиндрического патрона, заполненного смесью химических веществ, и ампулы с исследуемым материалом, которая размещается по оси патрона. Для инициирования химической реакции обычно используется маломощный электрический импульс. Преимущество подобных установок состоит в том, что в них за сравнительно малые времена (секунды или десятки секунд) могут быть получены достаточно высокие температуры. Поэтому такие нагревательные установки находят применение в первую очередь в тех случаях, когда продолжительность состояния невесомости ограничена.

Другая разновидность нагревательных устройств для обработки материалов — электронагревные печи. Известно несколько конструктивно различных вариантов таких печей. В рабочей зоне изотермической печи поддерживается температура 1200–2400 °C. Для снижения расхода электроэнергии эта зона окружена многофольговой изоляцией, изготовленной из специальных материалов.

Для выращивания кристаллов необходимо, чтобы в печи имелась зона с перепадом температуры. На рис. 3 представлена одна из возможных схем установок подобного типа. Через зону с перепадом температуры протягивается ампула, содержащая исследуемое вещество. В точке, где достигается температура плавления, сырье плавится, а когда расплавленный материал попадает в область более низких температур, он начинает кристаллизоваться. Существующие установки такого типа обеспечивают температуру 1050–1150 °C, в проектируемых установках предполагается поднять ее до 2000 °C.

Рис. 3. Схема выращивания монокристаллов из расплава (1 — расплав; 2 — затравочный кристалл; 3 — механизмы вытягивания и вращения; 4 — шток; 5 — тигель; 6 — индуктор для нагрева расплава)

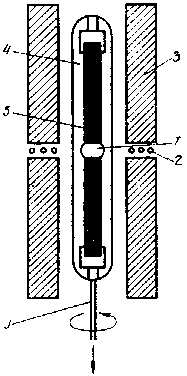

Недостаток установок подобной изображенной на рис. 3 состоит в том, что со стенок ампулы (тигля) в расплав могут поступать примеси, загрязняющие получаемый материал и ухудшающие его качество. На рис. 4 показана схема электронагревной печи, в которой использован метод зонной плавки, позволяющий частично устранить этот недостаток. В этой установке вещество также подвергается переплаву в зоне с перепадом температуры, но при этом оно не контактирует непосредственно со стенками ампулы. Нагрев может осуществляться с помощью токов высокой частоты, источников инфракрасного излучения или дуговых источников света, снабженных фокусирующими зеркалами и т. д. В последнем случае ампула изготавливается из прозрачного материала, например из кварца. Метод зонной плавки позволяет также обеспечить получение более высоких температур. Расплавленное вещество не касается стенок тигля и удерживается силами поверхностного натяжения. Поэтому максимальные размеры зоны определяются из условия баланса действующих на расплав массовых сил и сил поверхностного натяжения. Массовые силы на борту КА, обусловленные малыми ускорениями, много меньше силы тяжести. Это означает, что размеры расплавленной зоны в космических условиях и соответственно размеры кристаллов, получаемых в таких установках, могут быть значительно больше, чем на Земле.

Рис. 4. Метод зонной плавки (1 — расплавленная зона; 2 — индуктор; 3 — стенка печи; 4 — ампула; 5 — стержень исследуемого вещества; 6 — механизм протягивания и вращения стержня)

На рис. 5 представлена схема выращивания кристаллов из паровой фазы. Ампула размещается в печи с перепадом температуры таким образом, чтобы исходный материал оказался в горячей зоне. Массоперенос осуществляется в паровой фазе, а на холодном конце ампулы происходит его конденсация с образованием кристаллов. Парофазные методы используются, например, для получения эпитаксиальных пленок, которые широко применяются в электротехнике.

Эпитаксия — это осаждение монокристаллических пленок на монокристаллической подложке. Эпитаксиальная пленка как бы повторяет структуру подложки и представляет собой нечто вроде двумерного кристалла. Ее совершенство определяется, в частности, процессами конвекции в паровой фазе. Конвекция ведет к неконтролируемым условиям на поверхности растущего слоя и в конечном счете к дефектам кристаллической решетки. В космосе можно рассчитывать на ограничение роли конвекции и соответственно на повышение качества получаемых материалов.

Рис. 5. Схема выращивания кристаллов из паровой фазы

Ранее отмечалось, что в космических условиях возможно бесконтейнерное удержание жидкостей. Установки, в которых осуществляется этот процесс, называются левитаторами. Поскольку на борту КА действуют ускорения порядка 10–5 — 10–4 g, в левитаторах должны быть приняты меры по удержанию свободно плавающей жидкости в центре рабочей камеры. Для этой цели можно использовать ультразвуковые поля, аэродинамическое удержание или переменное электромагнитное поле. Последний метод пригоден лишь для проводящих материалов и не годится, например, для работы со стеклом. Нагрев материалов в левитаторе можно осуществить с помощью оптических нагревателей, токов высокой частоты, электронных пучков и т. д. Установки этого типа, очевидно, отличаются особой сложностью, но позволяют практически реализовать такое важное преимущество производства материалов в космосе, как их бесконтейнерная обработка. Левитаторы разных типов в настоящее время находятся в стадии разработки.

Эксперименты в области космической технологии. Впервые технологические космические эксперименты были осуществлены в 1969 г. в Советском Союзе. С этой целью в Институте электросварки им. Е. О. Патона была разработана специальная установка «Вулкан», предназначенная для изучения и отработки методов сварки и резки металлов на борту космических аппаратов. Установка «Вулкан» была размещена на борту космического корабля «Союз-6», и 16 октября 1969 г. экипаж корабля — летчики-космонавты СССР Г. С. Шонин и В. Н. Кубасов — успешно провели ее испытание.

В 1973–1974 гг. серия технологических экспериментов была осуществлена на американской космической станции «Скайлэб». Для проведения этих экспериментов в США была разработана специальная установка для обработки материалов. Эта установка включала в себя вакуумную камеру, электронную пушку для плавки образцов, электронагревную печь и другое оборудование. Разработанная для станции «Скайлэб» универсальная печь обеспечивала максимальную температуру 1050 °C и позволяла работать в различных температурных режимах (постоянная высокая температура, перепад температуры по длине ампулы, программированное охлаждение). Исследуемые образцы размещались в ампулах, которые устанавливались в печи космонавтами.

Следующим шагом на пути развертывания работ в области технологических экспериментов в космосе явилась совместная советско-американская программа «Союз» — «Аполлон» (ЭПАС). Во время полета этих кораблей в июле 1975 г. с помощью модифицированной электронагревной печи и установок для исследования методов получения чистых медико-биологических препаратов был осуществлен ряд новых технологических экспериментов.